معرفی انواع بتن سبک و خواص ان

معرفی انواع بتن سبک و خواص ان

- دسته: اخبار و مقالات

- منتشر شده در شنبه, 23 آذر 1392 09:28

- بازدید: 597

دانستن این موضوع که بتن سبک از 50 سال پیش تا به حال در اروپا در ساختن بنا کاربرد دارد اما هنوز در ایران ناشناخته است تعجبی همراه با افسوس را به همراه دارد. کشور ما درحالی از قافله صنایع مدرن ساختمان سازی عقب مانده که زلزله های مخربی را در 15 سال گذشته تجربه کرده است.

اغلب بتنهای سبک خواصی از قبیل عایق بودن نسبت به حرارت و صوت، مقاومت در برابر یخ زدگی و آتش سوزی و کاهش لطمات ناشی از زلزله را دارا می باشند. سبک و یکپارچه سازى را می توان راهکارى محورى و عملى براى افزایش ایستادگى و ایمنى بناها در برابر زلزله محسوب داشت. ویژگى هایى چون کاهش جدى وزن سازه و ابعاد برخى اجزا، صرفه جویى زیاد در میزان فولاد مصرفى در اسکلت و پى، حائل صدا و رطوبت و به ویژه عایق حرارت بودن، افزایش مؤثر فضاى مفید داخل بنا، قابلیت هاى گوناگون کار پذیرى، انعطاف و تنوع در اشکال، سادگى، و سرعت و سهولت در حمل و اجرا، کاهش خستگى بنا و پایانى مناسب در برابر عوامل آسیب زا .نیز مى توانند از مزایاى بهره گیرى تجربه شده از این بتن ها با موارد کاربرى متعدد در ساخت و سازها باشند. بدیهى است تکیه بر این راهکار محورى در رویکردى منسجم و نظام یافته و با توجه به مجموعه موارد فنى، اقتصادى و اجرایى، نه تنها به معنى کم بها دادن به سایر عوامل مؤثر در ایمن و مقاوم سازى بناها و مجموعه فن آورى هاى مربوط به آن نخواهد بود بلکه ضمن جبران نسبى بسیارى کاستى ها در دیگر زمینه ها به ارتقا و افزایش کارآیى دیگر راهکارهاى مقتضى نیز می انجامد.

بتن های سبک اغلب داراى ویژگى هاى مطلوب کار پذیرى چون قابلیت هاى برش، تراش و پذیرش میخ، پیچ، رول-پلاک و کورپى، امکان مرمت و نیز عبور تأسیسات و نصب و اجراى چارچوب ها و درب و پنجره و تزئینات و پوشش ها و رنگ هاى مقتضى و توان پذیرش پوشش ها و نماهاى مختلف را داراست و ضمن عدم نیاز به اندودهاى سنگین اضافى، امکان تطبیق با طرح هاى گوناگون معمارى را از جمله در سطوح و احجام منحنى در کاربرى های مختلف دارا می باشد.

2-6-1) مهمترین مزایای بتن سبک در مقایسه با بتن معمولی

آنچه مسلم است اینست که دانسیته بالای بتن معمولی بعنوان یکی از محدودیت های آن بشمار می رود و کاهش آن با تولید بتن سبک می تواند گامی مهم در رفع این محدودیت تلقی شود. بعلاوه بتن های سبک عموماً دارای خواص مهندسی ویژه ای هستند که کاربرد آنها را در بخش ساختمان ارجح می نماید. در ادامه مهمترین مزایای بتن سبک در مقایسه با بتن های معمولی ارائه خواهد شد.

سبک بودن

بار مرده در ساختمان که ناشی از وزن سازه می باشد بخش مهم و اصلی نیروی وارده به اجزای باربر در یک سازه تلقی می شود و لذا کاهش آن منجر به کاهش نیروهای وارده و لذا کاهش وزن اسکلت فلزی و دیوار ها شده و کاهش مخارج فونداسیون و پی را بدنبال خواهد داشت. از طرفی دیگر وزن کمتر سازه باعث کاهش نیروی منتقل شده به سازه از طریق زلزله و کاهش احتمال خسارات مربوط به آن خواهد شد. سبکی اجزای بتنی سهولت در حمل و نقل و نصب قطعات پیش ساخته را نیز بدنبال خواهد داشت.

عایق گرما

مقاومت حرارتی بالاتر این بتن ها باعث کاهش سرعت انتقال حرارت در آنها شده و منافع متعددی را بدنبال خواهد داشت. یکی از این موارد کاهش تلفات انرژی می باشد. این موضوع هم در انتقال حرارت از داخل به خارج از ساختمان در فصل زمستان و هم انتقال حرارت از خارج به داخل ساختمان در فصل تابستان مطرح خواهد بود. انتقال حرارت در جامدات با مکانیزم هدایت صورت می گیرد و ضریب هدایت حرارتی معیاری از رسانائی حرارتی آنها تلقی می شود که با علامت k و با دیمانسیون W/m.K در سیستم SI ارزیابی می گردد. مقدار k برابر با 1 به این معنی است که چنانچه دو طرف دیواری به مساحت 1 متر مربع و ضخامت 1 متر اختلاف دمائی برابر با 1 درجه کلوین (یا سانتی گراد) داشته باشد گرمائی برابر با 1 ژول را در هر ثانیه منتقل خواهد کرد. ژول واحد انرژی و معادل با N.m است که کمی کمتر از 25/0 کالری خواهد بود. ضریب هدایت حرارتی مواد در محدوده گسترده ای با اختلاف 105 برابر از 3400 برای الماس خالص و 400 برای مس که فلزی با هدایت حرارتی خوب محسوب می شود تا 038/0 برای پشم شیشه که ایزوله حرارتی خوبی محسوب می شود تغییر می نماید. بتن با ضریب هدایت حرارتی بتن معمولی 2-1 و گچ 5/0 و بتن های سبک در چگالی پائین کمتر از 2/0 است. این بدین معنی است که در شرایط یکسان، دیواری با ضخامت 1/0 متر از بتن سبک معادل دیواری به ضخامت 1 متر از بتن معمولی در مقابل انتقال حرارت مقاومت خواهد کرد.

از طرف دیگر عایق بودن این بتن ها باعث کاهش سرعت تغییرات حجمی در اثر تغییرات دمائی شده و مقاومت آنها را در مقابل سیکل های حرارتی و یخبندان افزایش می دهد. عایق بودن حرارتی باعث خواهد شد تا سرعت انتقال حرارت به داخل این بتن ها کاهش یابد و لذا تنش های وارده ناشی از تغییرات حجمی در اثر تغییر شکل های پلاستیکی موضعی تعدیل شود. همچنین این خاصیت فیزیکی باعث افزایش مقاومت این بتن ها در مقابل آتش می گردد.

عایق صوتی

ساختار پفکی این بتن ها باعث قابلیت جذب صوت در آنها شده و لذا کاربرد های آکوستیکی را برای آنها ایجاد می نماید.

قابلیت برش

انجام عملیات تأسیساتی و برش بر روی این بتن ها عموماً بمراتب بهتر از بتن معمولی میسر است که در کاربرد های ساختمانی از اهمیت زیادی برخوردار است.

2-6-2) انواع بتن سبک

در یک تقسیم بندی کلی می توان انواع بتن سبک را به دو گروه متکی بر سبکدانه بجای سنگدانه و متخلخل یا سلولی تقسیم بندی نمود. در گروه اول انواع گوناگون سبکدانه های طبیعی و یا صنعتی بجای سنگدانه مورد استفاده قرار می گیرد و در گروه دوم ایجاد چگالی پائین در بتن بر مبنای ایجاد تخلخل در خمیر سیمان صورت می گیرد. وزن مخصوص فضایی بتن سبک بستگی به روش ساخت، مقدار و انواع اجزای متشکله آن دارد. تمام بتنهای سبک، وزن مخصوص کم خود را مدیون همراه داشت هوا در ساختمان داخلیشان هستند. بتن فوق سبک با وزن فضایی 300 تا 1000 کیلوگرم در متر مکعب را برای گرمابندی و به عنوان پرکننده میتوان مورد استفاده قرار دارد. مقاومت بتن سبک به وزن مخصوص آن بستگی دارد به طوری که هر چه وزن مخصوص زیادتر شود مقاومت آن افزایش مییابد. البته نحوه به عمل آوردن قطعات بتنی ساخته شده، روش ساخت، دانهبندی و مقادیر اجزای متشکله آن در این امر مؤثرند.

2-6-3) بتن سبک سبکدانه

در این نوع بتن ها از انواع گوناگون سبکدانه بجای سنگدانه برای ایجاد دانسیته پائین استفاده می شود. این مواد سبکدانه ممکن است در حالت طبیعی و یا در فرآیند های صنعتی تولید شوند. پامیس یکی از مهمترین سبکدانه های طبیعی محسوب می شود که منابع معدنی آن در مناطق متعددی از ایران وجود دارد. پوکه معدنی فاروج یکی از منابع معدنی سبک دانه پامیس در استان خراسان تلقی می شود. لیکا، پرلیت و دانه های پلی استایرن نیز تعدادی از مهمترین سبکدانه های صنعتی مورد استفاده در تولید بتن سبک هستند. مهمترین انواع این بتن ها در گروه بتن های متکی بر استفاده از سبکدانه شامل بتن سبک لیکا، بتن سبک پرلیتی، بتن سبک پلی استیرن و بتن سبک پوکه ای می باشد که در ادامه به توضیح هر کدام پرداخته خواهد شد.

بتن سبک لیکا

امروزه دانه هاى سبک خاک رس منبسط شده در بیش از 30 کشور جهان با نامهاى تجارى گوناگون تولید و عرضه مى شوند. در اروپا و آمریکا این دانه ها را با عناوینى نظیر لایتگ، لیکا، آگلایت و آرژکس مى شناسند. این دانه ها به طور مشابه در ایران با نام لیکا تولید مى شوند. ویژگى هاى این دانه ها باعث شده است تا در طیف وسیعى از کارهاى عمرانى و صنعتى به کار روند.

لیکا[1] که مخفف "مصالح رسی منبسط شده سبک" در زبان انگلیسی است یکی از سبک دانه های مهم صنعتی تلقی می شود. برای تهیه این دانه های سبک از کوره های گردان استفاده است. رس با دانه هایی به ریزی صفر تا دو میکرون در دمای بالاتر از 1000 درجه سانتی گراد در این کوره ها حرارت می بینند و گازهای ایجادشده در داخل آنها منبسط می شوند و هزاران سلول هوای ریز تشکیل می دهند. با سردشدن این مصالح سلول های فوق باقی می مانند و سطح آنها سخت می شود. خواص لیکا باعث شده است تا بتن سبک لیکا کاربردهای فراوانی داشته باشد. یکى از روشهاى تهیه دانه هاى سبک استفاده از کوره گردان است. وقتى برخى از انواع رس با دانه هایى به ریزى صفر تا دو میکرون در دماى بالاتر از 1000 درجه سانتى گراد در این کوره ها حرارت مى بینند، گازهاى ایجاد شده در داخل آنها منبسط مى شوند و هزاران سلول هواى ریز تشکیل مى دهند. با سرد شدن مصالح، این سلولها باقى مى مانند و سطح آنها سخت مى شود.

مهم ترین ویژگى هاى لیکا عبارتند از : وزن کم، عایق حرارت، عایق صوت، بازدارنده نفوذ رطوبت، مقاومت در برابر یخ زدگى، تراکم ناپذیرى تحت فشار ثابت و دائمى، فسادناپذیرى، مقاوت در برابر آتش و PH نزدیک به نرمال. وزن کم این دانه ها و در نتیجه هزینه حمل پائین آن باعث شده است تا از لیکا در پر کردن فضاهاى خالى استفاده شود. در کاربردهاى خاص نظیر زیر سازى ساختمان و تسطیح و شیب بندى بام، خواص عایق حرارتى و دوام لیکا مشخصات فنى مناسبى براى آن فراهم مى کند. در راهسازى نیز از تراکم ناپذیرى لیکا براى کنترل نشست پلاستیک بسترهاى سست استفاده مى شود. همچنین جذب آب مناسب ، تخلخل و دوام لیکا آن را براى کشاورزى بدون خاک مناسب ساخته است. همین خواص باعث شده است تا در تصفیه فاضلابهاى خانگى از فیلترهاى ساخته شده از لیکا استفاده شود.

خواص لیکا باعث شده است تا بتن سبک لیکا کاربردهاى فراوانى داشته باشد. مهم ترین ویژگى هاى بتن لیکا عبارتند از:وزن کم، سهولت حمل و نقل، بهره ورى بالا هنگام اجرا، سطح مناسب براى اندود کارى، مقاومت و باربرى در شرایط خاص، عایق حرارت، مقاومت در برابر آتش، عایق صدا ،مقاومت در برابر یخ زدگى، بازدارندگى در برابر نفوذ رطوبت و دوام در برابر مواد آهکى.

متناسب با وزن و مقاومت مورد نظر از بتن سبک لیکا به عنوان پر کننده ، عایق و یا باربر استفاده مى شود. بتن لیکا مى تواند در جا ریخته شود و یا بصورت بلوک، اجزاى ساختمانى وسایر قطعات پیش ساخته بکار رود. در هر مورد متناسب با کاربرد و روش اجرا از دانه بندى هاى مناسب لیکا استفاده مى شود.

بتن هاى پر کننده و عایق اغلب در پى سازى و زیر سازى ساختمان، شیب بندى کف و بام، بلوک ها یا اجزاى دیوارهاى جدا کننده و محیطى غیرباربر به کار مى روند.

از بتن هاى سبک که البته عایق نیز هستند در ساخت اجزاى مقاوم نظیر بلوک هاى باربر، پانل هاى دیوارى و سقفى مسلح و نیز اسکلت بتن مسلح ساختمانها استفاده مى شود.

مهم ترین ویژگی های بتن لیکا وزن کم، سهولت حمل و نقل، بهره وری بالا هنگام اجرا، سطح مناسب برای اندودکاری، مقاومت و باربری در شرایط خاص، عایق حرارت، مقاومت در برابر آتش، عایق صدا، مقاومت در برابر یخ زدگی، بازدارندگی در برابر نفوذ رطوبت و دوام در برابر مواد آهکی می باشد. از بتن سبک لیکا به عنوان پرکننده، عایق و یا باربر استفاده می شود. بتن لیکا می تواند درجا ریخته شود و یا به صورت بلوک، اجزای ساختمانی و سایر قطعات پیش ساخته به کار رود. در هر مورد متناسب با کاربرد و روش اجرا از دانه بندی های مناسب آن استفاده می شود. بتن های پرکننده و عایق اغلب درپی سازی و زیرسازی ساختمان، شیب بندی کف و بام، بلوک ها یا اجزای دیوارهای جداکننده و محیطی غیرباربر به کار می روند.

جدول کاربردهاى لیکا بر حسب اندازه دانه ها

کاربرد |

اندازه |

عایق سازى کف، حذف، عایق سازى پى، پرکننده سبک، تولید بلوک کف، تسطیح بام، زیر سازى ساختمان، زهکشى ابنیه |

لیکاى درشت (بادامى)- 10-20 mm |

تولید بتن سبک لیکا، تولید بلوک، دال و اجزاى ساختمانى، زیرسازى ساختمان |

لیکاى متوسط (نخودى)- 3-10 mm |

تولید بلوک، دال و اجزاى ساختمانى تولید بتن سبک، تولید اندود و ملات لیکا |

لیکاى ریز و بسیار ریز (عدسی)- 0-3 mm |

بتن سبک لیکا از مخلوط کردن دانه هاى لیکا با سیمان و آب بدست مى آید-دوغاب سیمان عمل بهم چسباندن دانه ها به یکدیگر و ایجاد پیوستگى در دانه هاى لیکا را انجام مى دهد. افزایش ماسه بافت بتن را پیوسته تر و در نتیجه تخلخل را کاهش مى دهد. با این عمل حجم هواى داخل بتن کاهش و در عوض استحکام ساختار بتن افزایش پیدا مى کند. این نوع بتن ساخته شده از سیمان، لیکا، ماسه و آب، بتن نیمه سبک نامیده مى شود. این دو نوع بتن اصولأ براى نیل به هدف سبک کردن در صنعت ساختمان به کار گرفته مى شوند. مصرف لیکا ضمن کاهش وزن فضایى بتن ضریب هدایت حرارتى بتن را نیز بشدت کاهش مى دهد.

بتن سبک پرلیتی

این بتن ها با استفاده از پرلیت بعنوان تمام یا بخشی از سنگدانه تولید می شوند. پرلیت یک سبکدانه صنعتی تلقی می شود که توسط حرارت در کوره های مخصوص تولید می شود. در ادامه جزویات کاملی راجع به این ماده مهم صنعتی که مصرف آن در ساختمان نیز حائز اهمیت بالائی است آورده می شود.

بتن های سبک متخلخل یا سلولی

در این نوع بتن ها کاهش دانسیته با ایجاد تخلخل در خمیر سیمان روی می دهد. برای این منظور از دو روش عمده استفاده می شود. در یک روش از عوامل حباب ساز در مخلوط طرح اختلاط بتن استفاده شده و محصول را بتن گازی گویند و در روش دوم تخلخل با استفاده از حباب های خارجی (کف) که توسط ماشین کف ساز یا فوم ژنراتور تهیه شده است ایجاد می شود که با عنوان بتن کفی یا فومی یا هوادار شناخته می شود.

بتن سبک گازی

سبک سازی در این نوع بتن بر مبنای ایجاد حباب های گازی استوار است. این حباب ها در هنگام گرفتن دوغاب سیمان در بتن درست می شود و بدین ترتیب دوغاب سیمان هنگام گرفتن پف کند تا پس از گرفتن بتن سبک ایجاد شود. برای ایجاد گاز در این بتن از پودذ آلومینیم استفاده میشود. در گذشته از کاربید کلسیم (CaC2) + آلومینیوم و همچنین کلرورکلسیم (CaCl2) + آب اکسیژنه (H2O2) هم به این منظور استفاده میشد. با مصرف پودر آلومینیوم در بتن، گاز هیدروژن و با کاربید کلسیم، گاز استیلن (C2H2) و آب اکسیژنه، گاز اکسیژن ایجاد میشود. چون گاز استیلن می تواند مشتعل شود و آب اکسیژنه نیز گران است امروزه از این دو روش درتولید این نوع بتن سبک استفاده نمیشوند.

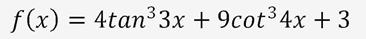

برای ساختن هر مترمکعب از این بتن 5/0 کیلوگرم پودر آلومینیوم + 400 کیلوگرم ماسه سیلیسی + 140 کیلوگرم پودر آهک زنده + 35 کیلوگرم سیمان را مخلوط میکنند تا مخلوط همگنی بدست آید. سپس آب اضافه می شود. در این مرحله واکنش های شیمیائی شروع شده و بتن شروع به پف کردن و انبساط می نماید. در این مرحله تقریباً حجم تا 3 برابر افزایش می یابد. محصول پس از برش توسط سیم برش به اتوکلاو با 8 تا 10 بار (آتمسفر) فشار بخار آب و دمای 230 درجه سانتی گراد منتقل می شود. در این فشار آهک زنده میشکفد و در رویه دانههای ماسة سیلیسی اثر میکند و سیلیکات کلسیم ایجاد میشود (مانند آجر ماسه آهکی). پودر آلومینیوم هم در این فشار بخار آب با آهک شکفته ترکیب شده و گاز هیدروژن آزاد میگردد. واکنش مربوطه بصورت زیر است:

2Al + 3Ca(OH)2 = Al2O3.3CaO + 6H

گاز هیدروژن آزاد شده در بتن جا میگیرد و آن را پوک میکند. این نوع بتن گازی Ytong نام دارد و دارای وزن فضایی تا kg/m3770، جای خالی 65% حجم بتن، تاب فشاری 28 روزة N/mm2 6، آبمکی پس از 24 ساعت ماندن زیر آب 2% حجم بتن، اندازة جمع شدن آن پس از 60 روز mm17/0 در هر متر است.

سیپورکس[3] که نام آن از حرفهای آغاز واژههایSilic Pore Expansion گرفته شده است نیز گونه ای دیگر از این نوع بتن می باشد. برای ساختن هر مترمکعب آن، بسته به جنس سیلیس و آهک، حدود 200 کیلوگرم سیمان + 350 کلیوگرم ماسة سیلیسی ریزدانه + 100 کیلو گرم آهک + 300 تا 500 گرم پودر آلومینیوم + کمی افزونههای دیگر استفاده می شود و آن را در اتوکلاو زیر 10 آتمسفر فشار بخار آب و تا 180 درجه سانتی گراد قرار می دهند.

بتن سبک کفی

این نوع بتن پیش از جنگ جهانی دوم اختراع شد و گسترش یافت و بجای بتن گازی مصرف میشود. با یک روش ارزان و ساده میتوان در همه جا بتن کفی با وزن فضایی kg/m3 1600 - 600 ساخت. این بتن از ترکیب سیمان، ماسه، آب و فــوم (کف) با درصـد های مختلـف (بسـته به نیاز) تشــکیل می شـود و می توان از آن بصورت در جا و یا در قالبهای مختلف استفاده نمود. ضمناًً هر گونه نازک کاری براحتی روی آن قابل اجراست و چسبندگی بسیار خوبی با سیمان و گچ دارد. بتن کفی در ساختن تیغه و دیوار سبک و شیب دادن بامهای افقی و بارگذاری سبک، همچنین برای صدابندی و گرمابندی مصرف میشود. باید از این روش در جاهایی مانند کنارة دریای مازندران، کنارة خلیج فارس، خوزستان، کرمان، بلوچستان، کنارهای کویر و جاهای دیگر که ماسه بادی فراوان است بهرهگیری کرد. بتن کفی را میتوان به شکل آجر سبک و بلوک هم ریخت. با بتن کفی شن سبک هم ساخته میشود. با توجه به اینکه این بتن در پروژه بعنوان بهترین نوع بتن سبک برای تولید در محدوده های غیر سازه ای، نیمه سازه ای و سازه ای انتخاب گردیده است بحث تئوری مفصلی راجع به آن در بخش 2-7 بیان خواهد شد.

بتن فومی یکی از مواد مهندسی جدیدی است که کاربرد های گوناگون آن در مهندسی عمران روز بروز در حال افزایش است. امروزه محدوده مصرف این بتن از مصرف در ساختمان پا فراتر نهاده و در مصارف جدیدی از جمله در نگهداری معادن، راه سازی و پایدار سازی خاک[5] راه یافته است. این نوع بتن پیش از جنگ جهانی دوم اختراع شد و گسترش یافت و امروزه بجای بتن گازی مصرف میشود. با یک روش ارزان و ساده میتوان در همه جا بتن کفی با وزن فضایی kg/m3 1600 - 400 ساخت. برای تولید این بتن نیازی به کارخانه بزرگ و امکانات زیاد مانند اتوکلاو (شرایط بخار در دمای بالا همراه با فشار) وجود ندارد. این بتن از ترکیب سیمان، ماسه، آب و فــوم (کف) با درصـد های مختلـف (بسـته به نیاز) تشــکیل می شـود و می توان از آن بصورت در جا و یا در قالبهای مختلف استفاده نمود. بتن کفی می تواند بخوبی به طبقات و یا فواصل دورتر پمپ شود. از این بتن می توان در تمام بخش های ساختمان استفاده نمود. ممکن است در کف ساختمان بعنوان ایزوله حرارتی و همچنین بعنوان پرکننده و یا شیب بندی از بتن کفی استفاده شود. بتن کفی در چگالی مناسب و در مقاومت لازم می تواند در قطعات بعنوان بتن مسلح نیز بکار رود. ضمناًً هر گونه نازک کاری براحتی روی آن قابل اجراست و چسبندگی بسیار خوبی با سیمان و گچ دارد. بتن کفی در ساختن تیغه و دیوار سبک و شیب دادن بامهای افقی و بارگذاری سبک، همچنین برای صدابندی و گرمابندی مصرف میشود. تولید این نوع بتن در جاهایی مانند کنارة دریای مازندران، کنارة خلیج فارس، خوزستان، کرمان، بلوچستان، کنارهای کویر و جاهای دیگر که ماسه بادی فراوان است بخوبی می تواند صورت پذیرد. بتن کفی را میتوان به شکل آجر سبک و بلوک هم ریخت. با بتن کفی پوکه سبک هم ساخته میشود. 20 تا 70 درصد حجمی این بتن از هوا تشکیل شده است. وجود حباب های هوا مانند ساچمه هائی در داخل بتن بوده و اثری شبیه به مکانیزم بولبورینگ[6] را باعث میگردد و بدین سان این بتن روانی بالائی را خواهد داشت. بتن کفی مناسب ترین نوع بتن برای مصرف بسیاری از محصولات جانبی و ضایعات کارخانجات[7] (RAS) که بصورت پودری هستند و اثر مخربی بر مقاومت ندارند خواهد بود.

مواد خام مورد نیاز برای تولید بتن سبک کفی

مواد لازم برای تولید این بتن شبیه به بتن معمولی است و لازم است ماسه در دانه بندی مناسب انتخاب شود و فوم یا کف در سیستم فوم ژنراتور تولید و به میکسر مربوطه وارد شود. بنابر این می توان مواد لازم را شامل ماده کف کننده، سیمان، آب، مصالح و افزودنی ها دانست.

ماده کف کننده از مواد فعال[8] سطحی بوده و به دو دسته طبیعی (پروتئینی) و مصنوعی[9] تقسیم می شود. این مواد در گروه های آنیون – کاتیون (نمک های سدیم اسید های کربن و نفتالین) و فعال کاتیونی (آمین ها و فرآورده های آن) و غیر یونی (فرآورده هائی از الکل پلی اتیلن در انواع OP-7 و OP-10) می باشند. مواد کف زا با محلول های یونی SSA به 5 گروه تقسیم می شوند که در جدول زیر آمده است.

مواد کف زا از ضایعات کشتارگاه ها، صنایع چرم سازی، صابون سازی و . . . نیز می توانند تولید شوند. این مواد نمی توانند به مدت طولانی انبار شوند و لازم است بصورت تازه مصرف شوند. مواد کف زای مصنوعی در شرایطی کنترل شده تولید و طول عمر بیشتری داشته و زمان نگهداری آنها می تواند طولانی تر باشد اما اغلب به دلیل وجود یون کلر برای بتن های مسلح نامناسب بوده و باعث خوردگی آرماتور می شوند. انتخاب ماده کف زا برای یک تولید خاص با توجه به ظرفیت تولید، روش اختلاط و شرایط محیطی می بایست انتخاب گردد.

مصالح مصرفی در تولید این بتن ماسه سیلیسی با دانه بندی مناسب است. برای چگالی های پائین لازم است این ماسه ریزدانه باشد بطوری که در چگالی های کمتر از 800 می بایست اندازه بزرگترین دانه ماسه از 2 میلی متر تجاوز ننماید. در چگالی های بالاتر می توان از دانه های با اندازه بیشتر و تا 4 میلی متر نیز استفاده نمود. لازم است الزامات استاندارد ASTM به شماره 77-8736 رعایت شود و حداکثر رس از 3 درصد تجاوز ننماید.

حباب های هوا در بتن کفی بسیار ریز و حداکثر 4/0 – 3/0 میلی متر است. این حباب ها از یکدیگر جدا و لذا تخلخل ایجاد شده در بتن بصورت تخلخل مسدود خواهد بود. این موضوع باعث می گردد تا جذب آب این بتن علی رغم تخلخل بسیار بالای آن در حد مناسبی و حتی کمتر از آجر باشد. بتن کفی می تواند در چگالی 200 تا 2000 کیلوگرم بر متر مکعب تولید شود.

در سه دهه گذشته فناوری تولید بتن کفی در آلمان توسعه زیادی یافته است. استفاده از خاکستر بادی[10] که یک پوزولان فعال و از محصولات جانبی سوخت زغال سنگ است در بتن کفی در هند بخوبی گسترش یافته است و نتایج مناسبی را بدنبال داشته است. به این منظور خاکستر بادی 35 – 25 درصد از مواد جامدی مورد نیاز در طرح اختلاط را تشکیل می دهد. بتن کفی در چگالی های بالا در محدوده kg/m3 1800-1600 رفتار سازه ای داشته و می تواند تا مقاومت kg/cm2 250 را ایجاد نماید. این نوع بتن ها تحت عنوان بتن های سبک با مقاومت بالا[11] شناخته می شوند. بتن های کفی کیفی (HPCC)[12] بر مبنای بکارگیری مصالح ویژه در طرح اختلاط می توانند مقاومت های فشاری بالائی را ایجاد نمایند. امروزه دستیابی به مقاومت Mpa 3/48-5/34 (psi 7000-5000) در چگالی kg/m3 1522-1041 (lb/ft3 95-65) بخوبی حاصل گردیده است. این موضوع در بدنه اصلی پروژه حاضر مورد بررسی قرار گرفته و نتایج آن ارائه شده است. جدول زیر انواع طرح اختلاط برای بتن سبک کفی معمولی در چگالی های گوناگون را نشان می دهد. میزان مصرف فوم مایع با توجه به جنس آن ممکن است تغییر یابد.

مهمترین مزایای بتن کفی

دوام – بتن کفی تقریباً عمر نامحدوددی دارد و ماده ای است که با گذشت زمان دوام خود را حفظ می نماید. دوام این بتن مانند سنگ بوده و تجزیه نمی شود.

سبکی – این بتن ضمن آنکه سبک است می تواند در چگالی های گوناگون نیز تهیه و تولید شود.

مقاومت به آتش – این بتن بخوبی در مقابل آتش مقاوم است و در کاربردهای خاصی که نگرانی از آتش سوزی در آن وجود دارد می تواند عملکرد عالی داشته باشد. آزمایشات نشان داده اند که قرارگیری این بتن در معرض شعله با دمای بالا اثر مخربی بر آن نداشته و بر خلاف بتن های معمولی هیچگونه خردشدگی و تخریبی را بدنبال ندارد.

اثر تهویه ای – با توجه به تخلخل موجود در این بتن و همچنین ضریب هدایت حرارتی پائین اثر تهویه ای عالی را ایجاد می نماید. این بتن از تلفات حرارتی در زمستان جلوگیری، ضد رطوبت، از افزایش دمای بالا در تابستان جلوگیری و با جذب و آزاد کردن رطوبت، میزان رطوبت نسبی هوا را کنترل می نماید که منجر به هوای مطبوع می گردد.

دوست محیط زیست – نگهداری از این بتن با گذشت زمان منجر به هیچ آلودگی زیستی نشده و بعد از چوب، در مقام دوم قرار دارد.

جدول 5 : ضریب هدایت حرارتی فوم بتن سبک

ضریب هدایت حرارتی W/m.K |

چگالی Kg/m3 |

|

065/0 07/0 084/0 09/0 095/0 10/0 115/0 13/0 15/0 175/0 205/0 23/0 27/0 305/0 345/0 39/0 435/0 |

300 350 400 450 500 550 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 |

کاربرد بتن سبک کفی در ساختمان

- شیب بندی پشت بام

بهترین مصالـح به لـحاظ سبـکی، محکمی و همچنین اقتــصادی بـرای شیـب بندی، بتن کفی می باشد و می توان آن را به صورت یکپارچه استفاده نمود (بتن با وزن 300 الی 400کیلوگرم بر متر مکعب).

- کف بندی طبقات

از این بتن می توان بعد از اتمام کار تأسیسات، تمامی کـف طبقات و محوطه و بالــکن ساختمان را با آن پوشانید و عملیات بعدی را روی آن انجام داد (بتن با وزن 300 الی 400 کیلو گرم).

- بلوکهای غیر باربر

با بــلوکهای تو پـر از این بتن می تــوان (بـا ابـعاد دلخـواه) تــمام تیغـه بنـدیهـا و دیوارهای جــدا کنــــنده ساختـمان را بـا استفاده از چسب بتن یـا ملات بتن انجام داد. با استفاده از این بلوکها علاوه بر جلوگیری ازسنگین شدن ساختمان، عملیات حمل و نصب نیز بسیار سریع صورت می گیرد و دستمزد کمتری هزینه می شود و پـس از اجـرای صحـیح دیــوار می توان مستقیـماً روی آن گچ یا دیگر پوششهای دلخواه را انجام داد ( وزن مخصوص 600 الی 800 کیلو ).

- دیوار های جدا کننده یکپارچه و بلوک های جداکننده و پانل های سبک

یکی از متداولترین مصالح ساختمانی مورد استفاده در صنعت ساختمان ایران در نیم قرن گذشته انواع بلوک و پانل های سیمانی و همچنین آجر و بلوک سفالی می باشد که به لحاظ وزن و روش تولید سنتی از کیفیت مطلوبی برخوردار نبوده است. همگام با پیشرفت تکنولوژی و همچنین وضع استانداردهای جدید جهانی در این صنعت و با نگرش جدی تر به فاکتورهای زیست محیطی، مصرف انرژی، سهولت تولید و اجرا و ایمنی، صرفه اقتصادی و عامل رفاهی، امروزه استفاده از اینگونه مصالح سنتی کم کم در حال منسوخ شدن بوده و بهترین گزینه جایگزین استفاده از انواع بتن سبک به خصوص بتن های سبک هوادار (بتن کفی و گازی) و همچنین بتن سبک دانه می باشد که خوشبختانه با همت مهندسان و معماران بخش ساختمان و پشتیبانی دست اندرکاران دولتی و مراجع علمی استفاده از آنها در کشورمان در حال فراگیر شدن است. از این بتن می توان پنـلهای جدا کننـده مسلح ساخـت که برای دیوار محوطه، نماهای ساختمـان، دیـوار سوله کاربرد دارد. همچنین بعلـت خصوصـیات عایـق بودن این بتــن می توان از آن برای دیوارهای سرد خانه ها، گرم خانه ها (موتور خانه)، سالنهای ضد صدا بصورت یکپارچه با قالب بندی عمودی استفاده نمود (وزن مخصوص 1200 کیلوگرم بر متر مکعب).

کاربرد های دیگر بتن سبک کفی عبارتند از:

عایق سازی لوله های حرارتی و برودتی.

عایق سازی لوله های گاز و کابلهای برق.

جایگزین بتن سبک هوادار بجای خاک در پشت دیوارهای حائل.

پوشش سازه های زیر زمینی بجای خاک مانند کانال های زیر زمینی.

استفاده در راه، پل، تونل، فرودگاه، سد سازی و ...

استفاده در ساخت فضاهای سبز.

ساخت قطعات تزئینی (مجسمه سازی).

قابلیت استفاده از بتن کفی درساخت ساختمانهای پیش ساخته.

ساختمان به طور مستقیم (به لحاظ سبکی ویژه این نوع بتن) و صرفه جویی در مصرف انرژی بطور غیر مستقیم (به لحاظ عایق بودن این نوع بتن در مقابل سرما و گرما و در نتیجه کاهش میزان مواد سوختی) تحت تأثیر عوامل مختلف ناشی از نوع بتن به کار رفته می باشد.

قطعات حجیم در کاربرد های نیمه سازه ای

طراحی آرماتور در بسیاری از قطعات سیمانی با توجه به ورن قطعه[13] و فرآیند تولید و حمل و نصب آن صورت می گیرد. با توجه به سبک شدن ناشی از بکار گیری این بتن در ساخت این قطعات می توان بخوبی در تولید قطعات حجیم بتنی در کاربرد های نیمه سازه ای مانند نیوجرسی و دیوار حصار از این بتن استفاده نمود.

کاربردهای سازه ای

آخرین دستاوردهای علمی نشان از امکان استفاده از بتن کفی در کاربردهای سازه ای دارد. یکی از مراکزی که تحقیقات گسترده ای در زمینه بتن کفی و کاربردهای آن نموده است مرکز فناوری بتن[14] ، CTU در انگلستان است. این مرکز توسط صنایع و مؤسسات دیگری از قبیل DETR، DTI و WRAPحمایت مالی می شود. تحقیقات گوناگونی در این مرکز انجام شده است که مهمترین آنها تحقیقات پروفسور هیر و همکارانش[15] در سال 1999 در مطالعه رفتار سازه ای بتن کفی بوده است. نتایج این تحقیق 18 ماهه نشان می دهد که بتن کفی بخوبی قابلیت ایجاد رفتار سازه ای را دارد. تحقیقات و مطالعات این مرکز همچنین نشان می دهد که بتن کفی ماده ای عالی برای مصرف بسیاری از ضایعات پودری و میکرونیزه صنایع[16] که می توانند منجر به آلودگی محیط زیست شوند می باشد.

منبع :بلاگ فا

- ۰ نظر

- ۰۸ بهمن ۹۳ ، ۱۱:۵۷

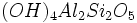

است، اما Al میتواند حداکثر جانشین نصف اتمهای Si شود.

است، اما Al میتواند حداکثر جانشین نصف اتمهای Si شود. و

و  بطوری که در عمل یونهای

بطوری که در عمل یونهای  بین دو لایه از یونهای O/OH قرار میگیرند. عناصر Mg ، Fe و سایر یونها ، ممکن است جانشین Al شوند.

بین دو لایه از یونهای O/OH قرار میگیرند. عناصر Mg ، Fe و سایر یونها ، ممکن است جانشین Al شوند. است.

است. و

و  اشغال شده و

اشغال شده و  شده است.

شده است. در لایههای تتراهدرال ، کمبود بار بوجود میآید که بوسیله

در لایههای تتراهدرال ، کمبود بار بوجود میآید که بوسیله  که در موقعیتهای بین لایهای قرار میگیرد، جبران میشود. یونهای

که در موقعیتهای بین لایهای قرار میگیرد، جبران میشود. یونهای  ،

،